1、低焦油流态化两段气化技术

国内运行有近万台两段固定床气化炉,生产煤基工业燃气或工业煤气,但存在单台生产规模小(70吨煤/天)、放大困难、仅能使用20 mm块煤(资源有限)、同时生成焦油、产生酚水污染等问题。由于规模小、应用分散,煤气炉焦油和酚水所导致的污染和安全问题十分突出。低焦油流态化两段气化技术采用反应解耦原理,创新性地将燃料干燥/热解/部分气化和半焦气化/焦油重整两个子过程进行分离,并分别采用流化床热解器和输送床气化器,以同时利用输送床气化炉内的高温半焦催化裂解和热裂解作用,有效脱除焦油,大幅度降低燃气中焦油含量(<100 mg/Nm3)。该技术可以利用粒径小于15 mm的碎煤清洁生产工业煤气,相对于传统的固定床两段气化炉,可以显著降低原料成本、大幅度减少焦油和酚水产生量。该技术已成功研发并实现产业化,分别在河南与山东建成运行了年处理万吨及5万吨中药渣的应用工程,实现了中药生产过程的固体废物减排,并通过节约天然气燃料,年产生效益1500-1800万元。该技术正在推广应用于辽宁海城菱镁矿加工过程的煤清洁制气,以替代传统技术,实现升级换代。

年处理万吨(上)及5万吨(下)中药渣流态化两段气化生产燃气应用工程

2、内构件移动床定向热解技术

煤炭热解技术的研发经历了100多年,长久未能突破的重质组分生成多、粉尘夹带严重、连续运行稳定性差等技术难题。我们发现:热解反应器内产物流动与温度场间的匹配关系是决定最终热解产物收率与品质的关键因素,进而发展了利用内构件强化对煤颗粒加热、定向优化反应器内热解产物流动与温度场梯度间匹配关系的反应调控方法,创新了内构件移动床反应器和热解工艺。在中科院战略先导专项、国家973等项目的支持下,通过系统的小试、模式和1000吨级中试研究,验证了新技术的优势,实现了先进的煤热解技术指标:在实际应用的加热温度下,焦油收率达到葛金收率的85%以上,甲苯不溶物小于0.5 wt%,沸点高于500 ℃重组分低于10 wt%,热解气富氢(40 vol%)富甲烷(30 vol%)等,展示了突破煤炭热解技术难题的重大前景,申请了美国、欧盟、俄罗斯、爱沙利亚、澳大利亚等10个国家的专利,目前正在实施10万吨级工业示范。

内构件移动床热解技术千吨/年中试(上左)、正在建设的10万吨/年级工业示范工程(上中及右)

该技术可同时应用于油页岩干馏制页岩油,相对于目前使用的抚顺干馏炉,由于全量利用开采的页岩矿、且页岩油收率高达85%以上,可以使相同开矿量的页岩油产量提高1.8倍左右。同时,内构件移动床热解还可应用于废轮胎、木片等具有流动性的颗粒状原料的热解,联产高品质的热解油、半焦及燃气。因此,该技术潜在应用市场达万亿元,是形成和发展碳资源分级利用模式与产业必需突破的核心技术,其突破和产业化具有里程碑意义。因此以评估4900万元,入股新成立的高科技型企业“辽宁金隆溪科技有限公司”,将在2018年完成示范,进行实施针对油页岩、废轮胎及低阶煤的推广应用。

3、双流化床“解耦”燃烧新技术

燃烧、热解、气化等热化学过程涉及复杂反应过程,各子反应及其产物之间相互作用,形成复杂的反应网络。提出了通过“解耦”分离或隔离有关子反应,优化调控子反应及其产物间的相互作用,构建高效率、或低污染、或实现高值联产的“解耦热化学转化”方法与技术思想,并从基础到应用开展了系列研发工作,形成了分级热解、热解气化、预氧化气化、解耦燃烧、煤分级预热调试等煤、生物质新型热转化及预处理技术工艺。特别是,在基于双床的燃料热转化方面形成了系统的基础研究成果,并应用开发和成功示范或产业化应用循环流化床解耦燃烧(见下描述)、流态化两段低焦油气化(见上描述)新技术,2013年还在Fuel国际杂志编辑了“Decoupled thermochemical conversion”特辑,在Energy & Fuels发表了多篇综述论文,2016年出版了“燃料解耦热转化”专著(见上“出版专著情况”),目前正在归纳梳理,可望近年形成国家级基础研究及技术成果。

四川某酒厂5万吨级白酒丢糟双流化床解耦燃烧应用工程

作为系列解耦热转化技术的代表,针对重大产业需求我们开发了“双流化床解耦燃烧技术”。经过一系列小试与中试验证,2013年在国家科技项目的支持下(2010BAC66B01,2012BAC03B05),与泸州老窖股份有限公司、张家港德海锅炉有限公司等鼎力合作,实施了5万吨/年白酒丢糟双流化床解耦燃烧应工程(如上图),于2014年建成并实现连续稳定运行。该工程每天处理210吨含水65%的白酒丢糟,生产360-370吨蒸汽,应用于白酒酿造过程。该技术实现高含水燃料的高效率能源化利用,通过节约天然气燃料年产生约1500万元效益,同时年减排1.65万吨CO2。而且,针对含N达到4%的高氮燃料,直接实现低NOx排放,经国家气体产品质量监督检测中心现场检测和运行过程连续监测,NOx排放通常为120-170 mg/Nm3,不经任何烟气净化即可环境达标。因此,双流化床解耦燃烧是实现高含水、高含氮燃料清洁燃料(如酿造废渣、褐煤等)清洁高效能源化的先进新技术,具有重大的应用前景。

4、微型流化床反应分析方法与分析仪

气固反应及物理变化过程的分析测试广泛采用热重方法,但该方法要求预先设定反应物试样,在逐渐升温中测试样品的质量变化,升温速度慢,难以测试任意温度下的原始试样的反应及物理变化特性。对于热物理及热化学性质稳定的试样,虽然可以通过反应气氛切换测试任意温度的反应特性,但受扩散严重。我们创新地提出了利用微型流化床反应器、集成脉冲瞬时进样的分析测试方法,克服热重的上述缺点,实现等温微分反应特性,测试原始试样在任意温度下的反应速度,并世界首次形成了微型流化床反应分析方法与分析仪。中国科学院组织的鉴定为:方法与仪器国内外首创,达到国际先进水平,2011年获得了国家重大科学仪器装备开发专项的首批项目支持。至今开发的仪器已对外销售了近15套,包括对韩国的出口,综合经济产值已达到2000万元,目前正在形成系列针对热重方法难以实现的系列新功能的反应测试方法和仪器(如下图上)。

创新的该方法与仪器填补了等温微分方法及仪器的空白,并列于以热重为代表的程序升温方法与仪器,因此获得了国内外同行人可、已获得系列奖励和荣誉(下图下)。2010年,中国分析测试协会科学技术(CAIA)一等奖:微型流化床等温微分反应分析方法研究与应用中国分析测试协会; 2010年,第八届中国国际科学仪器与实验装备展览会自主创新金奖:微型流化床反应分析仪. 中国仪器仪表行业协会;2014 年,第十二届中国国际科学仪器与实验装备展览会自主创新金奖:质谱集成微型流化床反应分析仪. 中国仪器仪表行业协会; 2017年,中国优秀专利奖:微型流化床反应分析仪。

5、基于结构创新的宽工作温度烟气脱硝催化剂

现有电站锅炉烟气脱硝所使用的催化剂的工作温度局限于300-420 ℃,不能应用于锅炉低负荷运行时及大部分工业燃烧设备的烟气温度条件。通过创新催化剂结构与表面活性组分形态,成功创制了可在200-420 ℃稳定抗SO2、水蒸汽中毒的高活性烟气脱硝SCR催化剂,并实现了低氧化活性,技术指标国际领先,在国家863重点、中日合作、中科院国际合作、中科院战略先导专项等重大项目的支持下,形成了完全自主的催化剂生产技术,已对贵阳、张家港、安徽的企业实施了技术许可。该技术成果还获得日本产业技术综合研究所AIST和明电舍(株)的认可,获得了国家中日合作项目支持,与日方合作研发了基于粉末催化剂涂敷的新一代低成本催化剂,可应用于任何条件的电厂锅炉烟气、大部分工业锅炉/窑炉烟气、以及柴油发动机烟气。

在技术研发过程中,于河南鹤壁建成了催化剂中试生产线一套,并在河北邯郸建成了5000立方/年的催化剂产业化生产线一条(下图上),所生产脱硝催化剂已应用于近10套百万吨级烟气脱硝工程(下图下)。2017年实现了1500立方的催化剂销售,催化剂及工程的总产值达到了3亿元。而且,该催化剂技术目前是国内适用于焦炉等各种工业窑炉烟气脱硝的少数技术之一,填补了行业技术空缺,形成了很好的行业影响。

催化剂及对焦炉烟气脱硝应用(左:峰煤焦化;右:东义焦化)

6、合成气/热解气输送床甲烷化技术及两段工艺

合成气、焦炉煤气、热解气的甲烷化技术一直基于绝热固定床反应器,由于依靠体积仅为原料气约1/3的产品气携带大量快速的反应热,必须基于多段(通常4段)“反应+换热”的流程,而且要求高比例的产品气循环作为载热流体,以及将原料气分级供给多个反应器。因此工艺过程复杂、控制难度大、而且循环能耗高。同时,甲烷化是快速反应,固定床反应器的反应效率低,要求大量的催化剂,如空速10000 h-1左右。实际上,甲烷化反应是高速的表面反应,可在与催化剂表面接触的瞬间快速完成。基于这些认识,我们创新了输送床甲烷化技术(如下图上),并获得了美国及日本专利(下图下)。该工艺通过循环催化剂颗粒而携带反应热,无需原料气分级和产品气循环。颗粒携带的反应热可以类似循环流化床锅炉在外置的流化床移热器中生产蒸汽。该工艺的原料气处理量大、催化剂装填量可大大降低、无需气体循环和原料气分级、并充分利用了甲烷化反应的特点。因此,其可望成为类似循环流化床燃烧、石油催化裂解FCC等技术的成功开发和应用,替代多段绝热甲烷化工艺,产生变革性技术进步。在国家863计划重点项目的支持下,该技术研发目前已经突破输送床甲烷化催化剂的制备技术,正在进行输送床甲烷化两段工艺的2000立方/小时工业侧线试验。

短流程输送床甲烷化工艺(左)、2000立方/小时工业侧线试验现场(右)

7、菱镁矿清洁高效输送床闪速轻烧技术

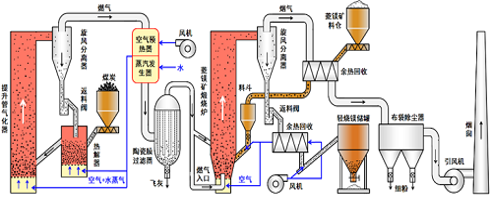

辽宁拥有世界上品位最高、储量占世界20%、全国85%的菱镁矿资源,其轻烧生产活性氧化镁是辽宁的特色工业和镁产业的重点行业,对辽宁工业和经济发展举足轻重。几十年来,一直沿用“水煤气发生炉”联合“反射炉”的传统工艺,技术落后(下图上),不但能耗高、仅使用大颗粒原料、产品品质难控,而且工作环境恶劣、环境污染严重,亟需菱镁矿轻烧技术的全面升级。利用多年积累的流态化、燃料热转化、镁化工技术研发与产业化成果和经验,我们创新提出了“低焦油流态化两段气化”(如前述)联合“输送床闪速轻烧”的轻烧氧化镁绿色高效生产技术(下图下),以替代传统落后的“水煤气发生炉”联合“反射炉”生产工艺,彻底升级辽宁省菱镁矿轻烧制备原料氧化镁的技术与产业水平,支撑现代镁质材料工业体系的构筑和发展。该技术的先进性和可行性与得到验证和认可,正在实施成果许可,依托融资、结合地方企业,于2018年在辽宁海城建立10万吨产品的示范生产线,进而在海城推广应用,实现行业的技术提升升级,彻底解决长年存在的高能耗、高污染、劳动条件恶劣、产品品质不稳定,从严重影响产业可持续性的问题和难题,显著贡献辽宁、海城的绿色发展和振兴。

“低焦油流态化两段气化”联合“输送床闪速轻烧”新工艺流程

8. 1万吨/年紫茎泽兰两段工艺制多孔炭材料产业化应用工程

该工程利用许光文教授团队开发的两段多孔炭材料制备技术,于2014年在攀枝花市西宇生物科技有限公司建成并实现稳定运行,总投资1500万元,年生产1000吨多孔炭,至今已累计处理紫茎泽兰20000吨以上,生成紫茎泽兰炭6000吨以上或搞比表面多孔炭约2000吨,应用于土壤改良、污染治理等,且高含K的紫茎泽兰炭正在开发日本、韩国市场。按每吨紫茎泽兰炭5000元计算,总产值达3000万元以上。而且,年处理万吨紫茎泽兰,相当于保护了4-5万亩被紫茎泽兰入侵的土地。

1万吨/年紫茎泽兰茎制多孔炭技术应用工程

当前位置:

当前位置: